磨损产生的机理CFB 与传统的煤粉锅炉不同,炉内床料在烟气携带下沿炉膛上升,经炉上部出口进入分离器,在分离器中进行气、固两相分离,分离后的烟气进入锅炉尾部烟道,分离出来的固体粒子,经回料阀再返回炉膛下部。在CFB的运行中,含有燃料灰、石灰石及其反应产物的固体床料,在炉膛-分离器-回料阀-炉膛这一封闭循环回路里处于不停的高温循环流动中,并在炉内以850~900℃进行高效率燃烧及脱硫反应。除床料在这一回路中作外循环流动外,床料在重力作用下,在炉内不断地进行内循环流动。因此,在循环回路的相应部位必然产生磨损。磨损不仅影响锅炉的安全运行,还限制了这类锅炉的一些优点的发挥;磨损给锅炉造成的直接危害是使承受内压的受热面金属管子壁厚减薄直至爆管停炉磨损使锅炉的运行维护费用增大,机组利用率降低,给用户造成巨大的损失。

磨损是煤或灰粒子以某一角度(0~90°)撞击受热面管子表面,引起冲蚀损,造成管子表面金属流失。冲蚀磨损主要是冲击与切削的作用,而切削是荣盛耐材主要因素,固体粒子作为微小切削工具在相对较软的金属表面上滑动切削出槽沟。损是非常复杂的失效过程,不仅受力学原因的影响,同时还与材料、环境、介质等多种因素密切相关。CFB 受热面管子的磨1损是受煤粒子与灰粒子浓度、粒子特性、流道几何形状影响的。在固体粒子浓度较高区域、磨损主要取决于固体粒子及烟气流与受热面管子的对流运动,损与烟气流速密切相关,固体粒子的速度是影响磨损的主要因素,因此严重损的部位通常发生在粒子流速突变区域。CFB的受热面损主要发生在燃烧室下部、炉膛上部出口周围及布置在燃烧室中屏式受热面的下部。

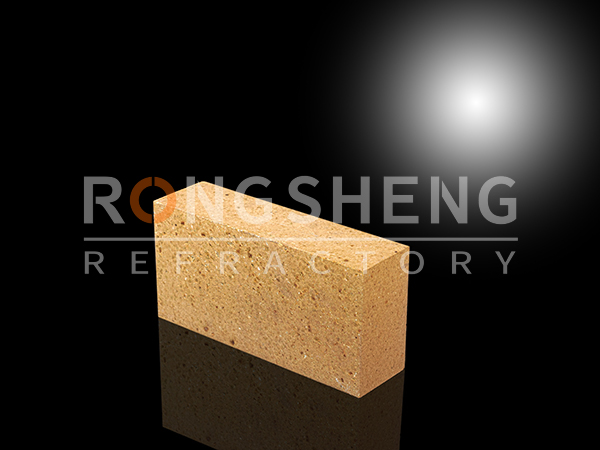

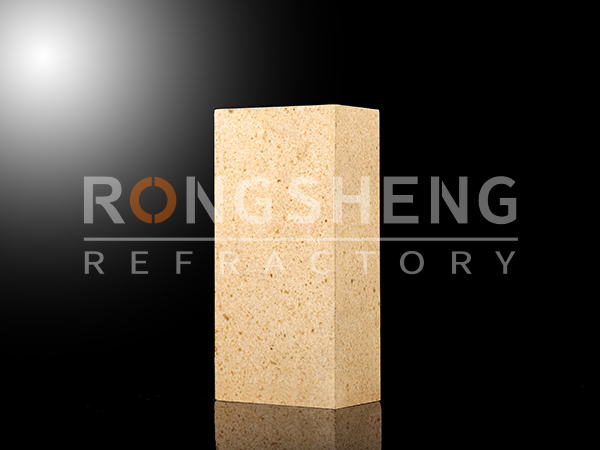

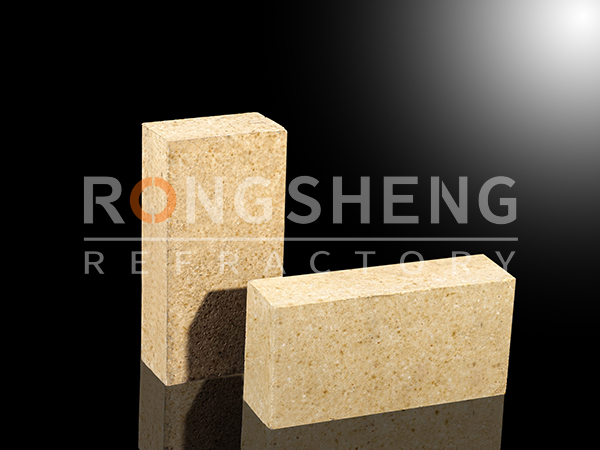

目前 CFB的防磨措施多采用敷设较厚的非金属耐火砖、浇注料或可塑料。根据现已掌握的有关资料,国外早期投入的CFB和国内的一些CFB的事故停炉,多数原因是由于物料的冲刷磨损造成耐火材料失效、脱落,阻塞排渣口和物料循环回路,使受热面被磨损造成爆管。