水泥窑耐火材料有两种,一种是砌筑的需要用到的耐火材料,第二种就是在工作的时候磨损需要修补的耐火材料,耐火材料的使用和修补所消耗的耐火材料量很大的,降低水泥窑耐火材料的消耗,可以有效的降低成本,我们来看下如何降低水泥窑耐火材料的消耗。

如何降低水泥窑耐火材料的消耗

新干式窑尤其是大型预分窑,采用高效冷却器,燃烧充分,一次风比例小(火力集中,灵活可调),热回收效率大于60%,窑头和窑罩又加强了密封和隔热,因此,多道出窑熟料温度高达1400℃,入窑二次风温度高达1200℃,造成系统内过渡带、烧成带、冷却带及窑门罩、冷却机高温区及燃烧器外侧等部位的工作温度均高于传统窑。为此,可以直接将镁铬砖、特种镁砖、镁铁尖晶石或白云石组合在一起烧制正火点;根据设备、操作及原燃料情况,正火点前后两侧可采用同一种砖或普通镁铬砖。新近研制的可悬挂窑皮的硅莫砖也正在向烧制带的末端发展;过渡带主要采用镁铝尖晶石砖、镁铁尖晶石砖、富铬镁砖或含锆增韧白云石砖。近年来发展起来的铝莫砖——硅莫砖,尤其是加入了红柱石的硅莫红砖,其热振动稳定性大大提高,在过渡带上取得了很好的效果,而且不挂窑皮的品种可以有效地防止后结圈。窑内排料口衬层是大型窑内衬层中荣盛耐材薄弱的一环,新型窑或普通窑可采用碳化硅砖、硅莫氏砖、硅莫氏红砖、尖晶石或直接配合镁铬砖。对于窑口温度较低的窑,可采用热震稳定性能好的高铝砖或磷酸盐复合高铝砖;当窑口变形时,可用刚玉或钢纤维增强刚玉浇注料或低水泥型高铝浇注料。

严格控制进料质量关和窑衬施工质量关

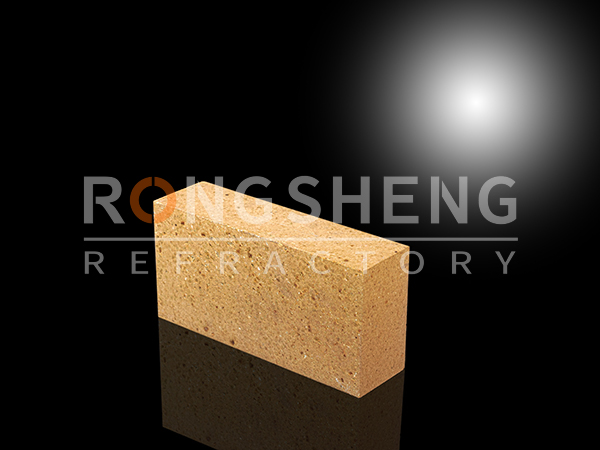

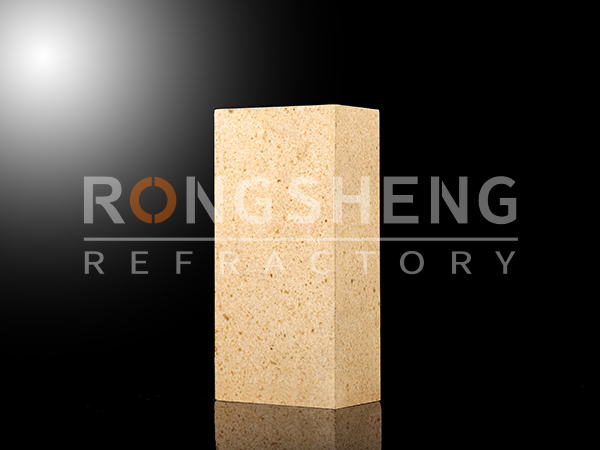

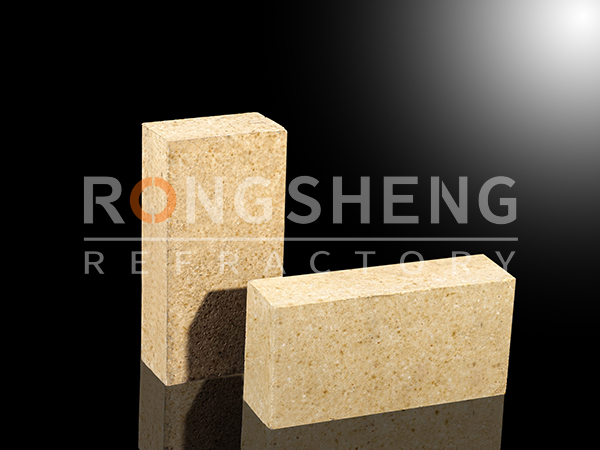

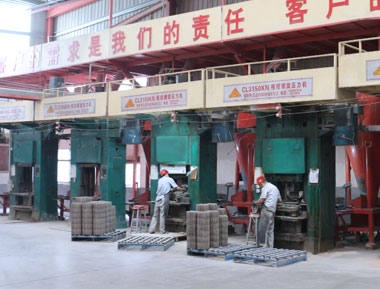

1、耐火材料的重要性不言而喻,性价比差别很大,宁肯多花点钱也要买到好的产品,少停几次窑什么钱都有。荣盛耐材产品首先要选择供应厂家,看看哪个生产耐火材料的厂家,主要应该关注生产荣盛耐材产品的三个条件:是否有高纯度、高品位的原料,是否有高压成型设备,是否有高温锻烧条件。

2、应严格遵守《水泥回转窑用耐火材料使用规程》的有关规定,在购买耐火材料时,应要求供货商提供产品质量保证,并抽样送检送有关权威部门进行复检;严格进厂验货,杜绝假冒伪劣产品进入工厂。对于发现的不符合项,严禁入库,砖库内不得堆放不符合项。

3、由于砖块对窑炉生产的影响很大,各工厂的使用条件不同,对砖块的要求也不同,因此一般不要轻易更换供应商。假如要更换,对于新开发的供应商来说,首批砖荣盛耐材先试一试,并且数量不要太大,以免给双方带来很大的损失。试砖时,荣盛耐材不要设预付款,到试用期后一次付清,宁肯砖价高一些。

4、还应对施工质量进行严格监督,以保证窑衬的耐火、密封、保温、完整、耐用。着重解决耐火泥的配制、砖缝缝及膨胀缝处理等一系列技术难题。荣盛耐材,更换窑衬前要制定施工方案,根据砌筑要求,在窑内划出纵梁和横梁控制线;第二,每天召开相关领导协调会议,及时解决施工中出现的问题;第三,实行项目负责制,设立专人跟踪监督;荣盛耐材,要求砌筑材料选用不缺角少棱。

5、做好出库记录,这是大多数工厂容易忽视的问题。耐腐蚀材料的保存与处理有严格的要求,各生产厂家的贮存和运输条件参差不齐,砌筑前必须再次严格检查,防止砖破裂、掉角、裂口和受潮入窑。对于发现的不合格砖,应当场销毁,不得回库储存,以免再次混窑。

准确地把握局部挖补与整修换窑的界限

二者定义的一般原则是:掉砖部位周围的厚度不小于100mm,且掉砖部位的构造无裂缝及错位,此时可采用挖补的方法。或者需要进行整段更换。判断得准,不但能减少窑衬消耗,缩短停窑时间,而且能提高窑运速率。

坚持合理、严格的窑温制度

窑衬砌筑好后还需适当烘烤,烘烤时升温不可过快,以免造成过大的热应力,造成窑衬开裂,剥落。窑衬烘烤必须连续进行,直到完成为止,做到“慢热不退”。因此,在烘烤前必须对系统设备进行联动试运行,并确保供电。另外,停窑时窑衬的冷却制度也会严重影响未换砖的使用寿命,所以停窑时一定要慢冷,以保证窑衬的安全。

窑皮的粘挂与保护

烧成带及其两侧的过渡带砖衬窑皮是否稳定,对砖衬的使用寿命有决定性的影响。新型砌块,按正常升温制度达到投料温度后,即可进行投料。首先是窑皮的形成,从物料进入烧成带及前后过渡带开始,必须严格控制熟料的结粒细小均匀,配料合理;在耐火砖的热面层中要有少量的熔体,使熟料与砖面紧密结合。砖衬板表面粘结后,温度降低,熔体体积减小,粘度增加,砖衬板与粘结层之间的粘结力增加。与之形成鲜明对比的是,熟料继续与新粘结的熟料结合,使窑皮不断加厚,直到窑皮变得过厚,窑皮表面温度过高,造成该处熟料中过多的熔体,粘度变小,熟料不再能彼此粘结。一层窑皮的粘挂质量对延长窑衬寿命具有重要意义。

减少停窑次数,提高预分解窑的转炉率

因频繁开窑,且常常是紧急停料停窑,导致内衬砖热面快速冷却,收缩过快,砖内产生严重的破坏应力。由于多次停窑作用在砖内,应力过大,造成砖过早开裂破坏。再开窑时,砖的热面常随窑皮剥落,还会造成窑内砖面变形,降低窑衬的使用寿命。

稳定窑热系统

窑炉运行中,热工系统不稳定,会造成窑内衬料的忽冷忽热,窑皮塌陷,极易发生耐火砖开裂、脱落、炸头等现象,其使用寿命大大缩短。

升冷量的严格控制,任何情况下都坚决避免急冷骤热,明确规定好升冷量,全冷窑时的低温段升温速率必须控制在50℃/h以内。在停窑事故中,以窑保温为主的控制原则。近两年来冀东临澧公司几乎每月都有库满停机,但是对耐火材料的管理很到位,因此碱性砖的使用寿命为18~24个月。例如全冷窑升温,常温至400℃按30℃/h加热,400~600℃按40℃/h加热,600℃按1.5h加热,具体要看检修的情况而定,如果预热器或窑内有耐火材料建造,400℃至600℃按3h加热,提高400℃至600℃加热段的升温速率,40~55℃/h可达,600℃至75℃/h可达。下面这个例子,就是,升温太快造成了耐火砖炸头,荣盛耐材厚的炸头有80mm。